Cos’è l’LSS?

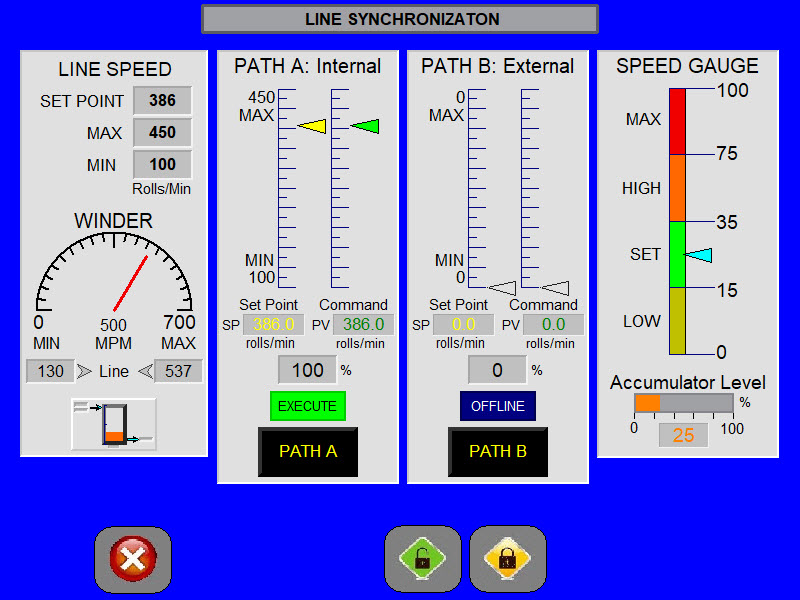

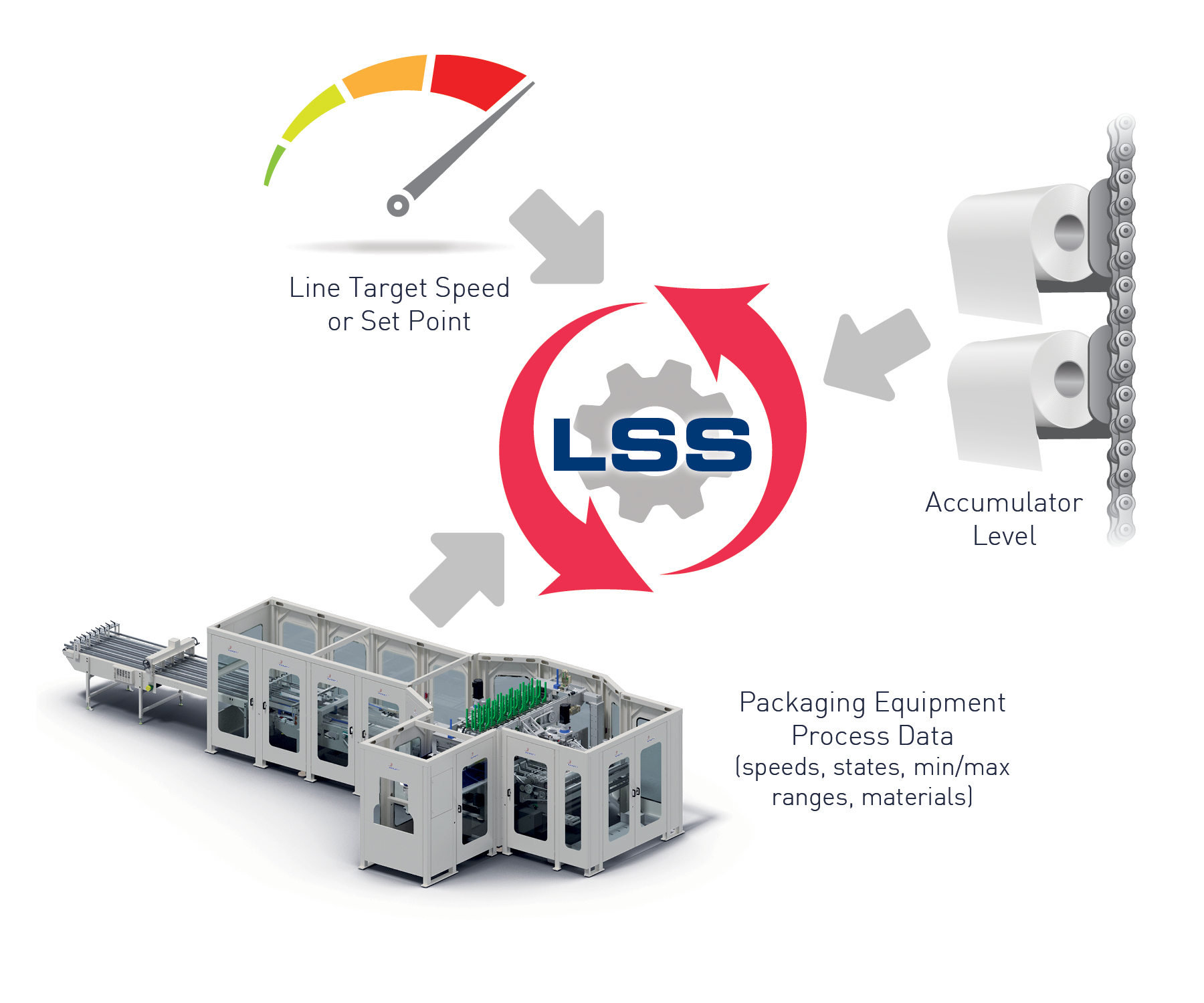

La “sincronizzazione e simulazione della linea” (“Line Synchronization and Simulation”), o “LSS”, offre la possibilità di controllare la velocità della linea e di armonizzare il sistema a valle, come se fosse una singola unità e non singoli pezzi separati. Programmando la linea in modo che ogni macchina costituisca semplicemente una parte del processo complessivo e potendo prevedere e/o far reagire la linea, possiamo garantire il tempo massimo di attività e meno interruzioni della linea stessa.

Perché usare l’LSS?

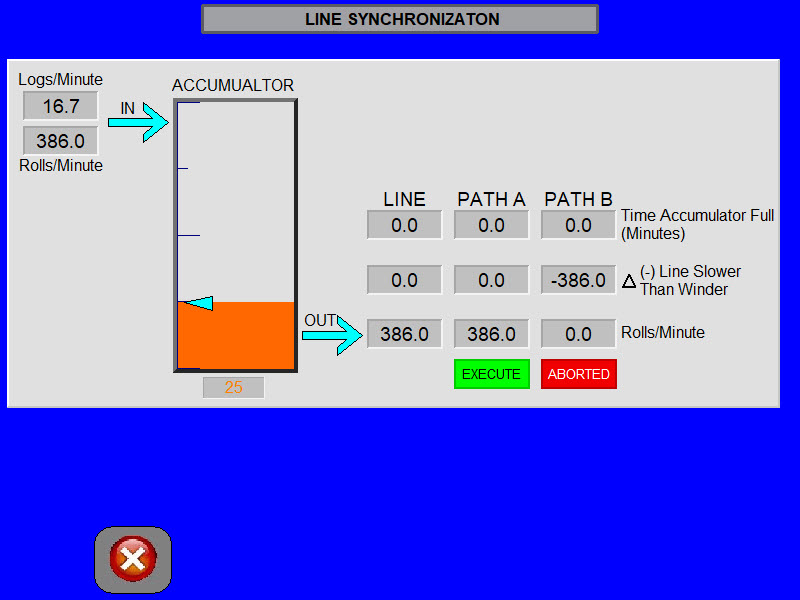

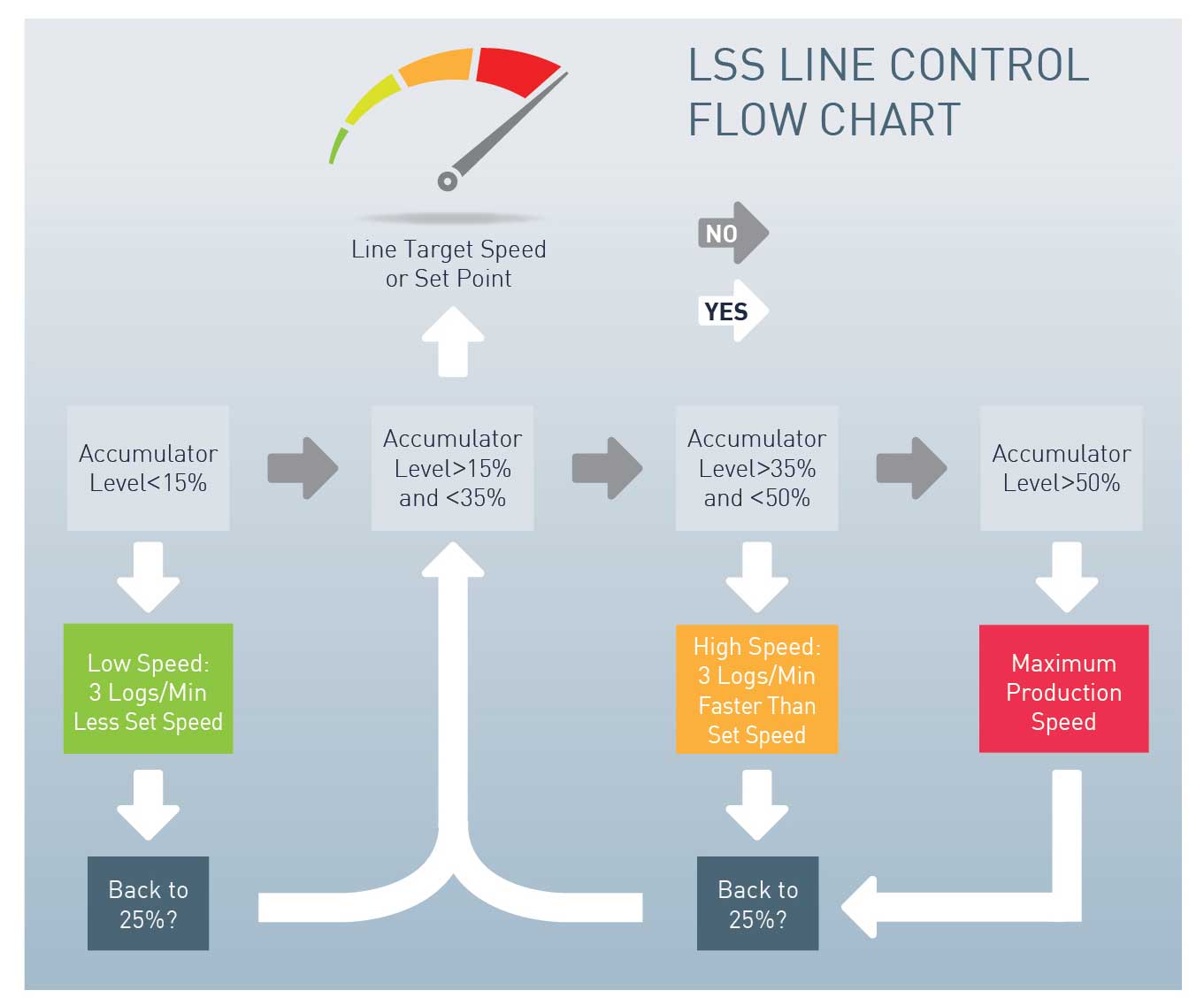

Per una tipica applicazione, lo scopo dell’LSS è quello di mantenere in funzione la linea rendendo massimo il flusso complessivo e mantenendo i livelli appropriati dell’accumulatore. La linea di trasformazione deve essere in grado di apportare una quantità sufficiente del prodotto affinché le imballatrici possano funzionare continuamente, mentre l’apparecchiatura a valle deve essere in grado di funzionare a una velocità superiore alla velocità impostata, in caso di arretrato. Identificando i colli di bottiglia della linea e indirizzando la linea in modo che funzioni unicamente alla velocità necessaria nel collo di bottiglia, l’LSS garantisce che le macchine funzionino per il tempo massimo di attività e con il minimo stress meccanico. Durante le interruzioni della linea (inceppamenti, cambi di materiale, ecc.) il modo in cui le macchine reagiscono l’una con l’altra e la velocità con cui riprendono la piena produzione fa una grande differenza nell’OEE generale della linea. L’LSS assicura che questo venga massimizzato.

Principali vantaggi dell’LSS

L’LSS ha molte funzioni diverse che possono essere completamente personalizzate in base alle esigenze del cliente. Tra le funzioni di base ci sono:

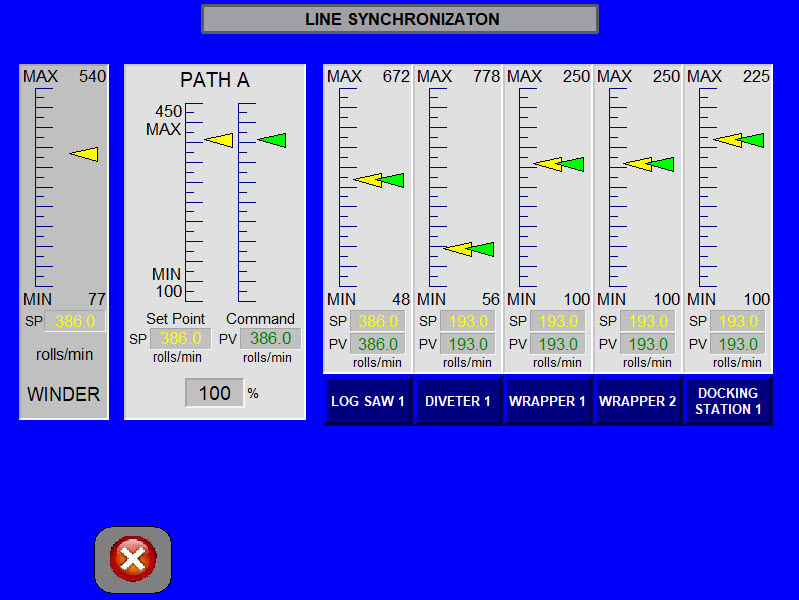

- La sincronizzazione delle velocità della macchina per bilanciare la linea

- La riduzione della quantità di variazioni della velocità

- Il monitoraggio della disponibilità/capacità della macchina

- Il monitoraggio del livello dell’accumulatore in relazione ai campi della linea di confezionamento

- La resa massima delle prestazioni complessive e della flessibilità della linea

- La possibilità di regolare la linea per imminenti cambi di materiale, commutando l’uscita da un percorso all’altro

- In un sistema di confezionamento a due bracci, il poter dare la priorità a un braccio rispetto all’altro

- La modifica della velocità o della funzione dell’accumulatore in base alle interruzioni della linea di produzione

- La modifica della distribuzione delle registrazioni in base alla percentuale