¿Qué es LSS?

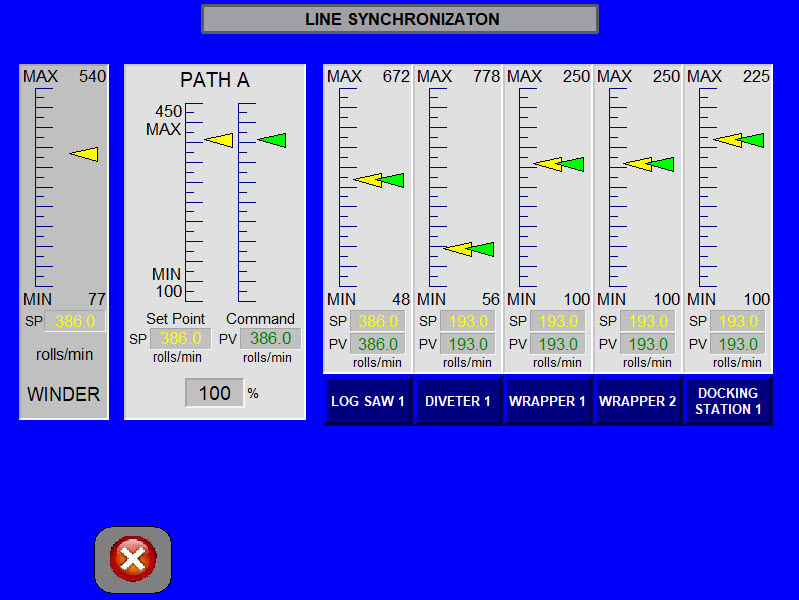

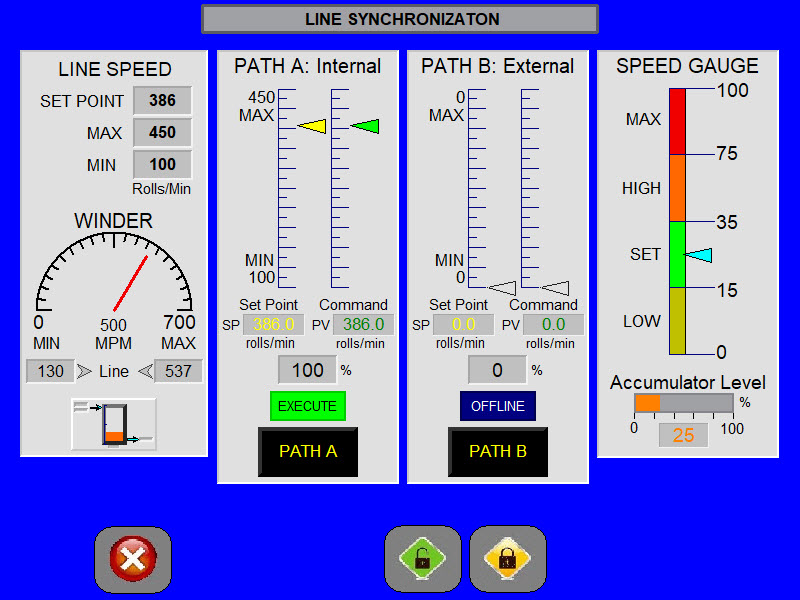

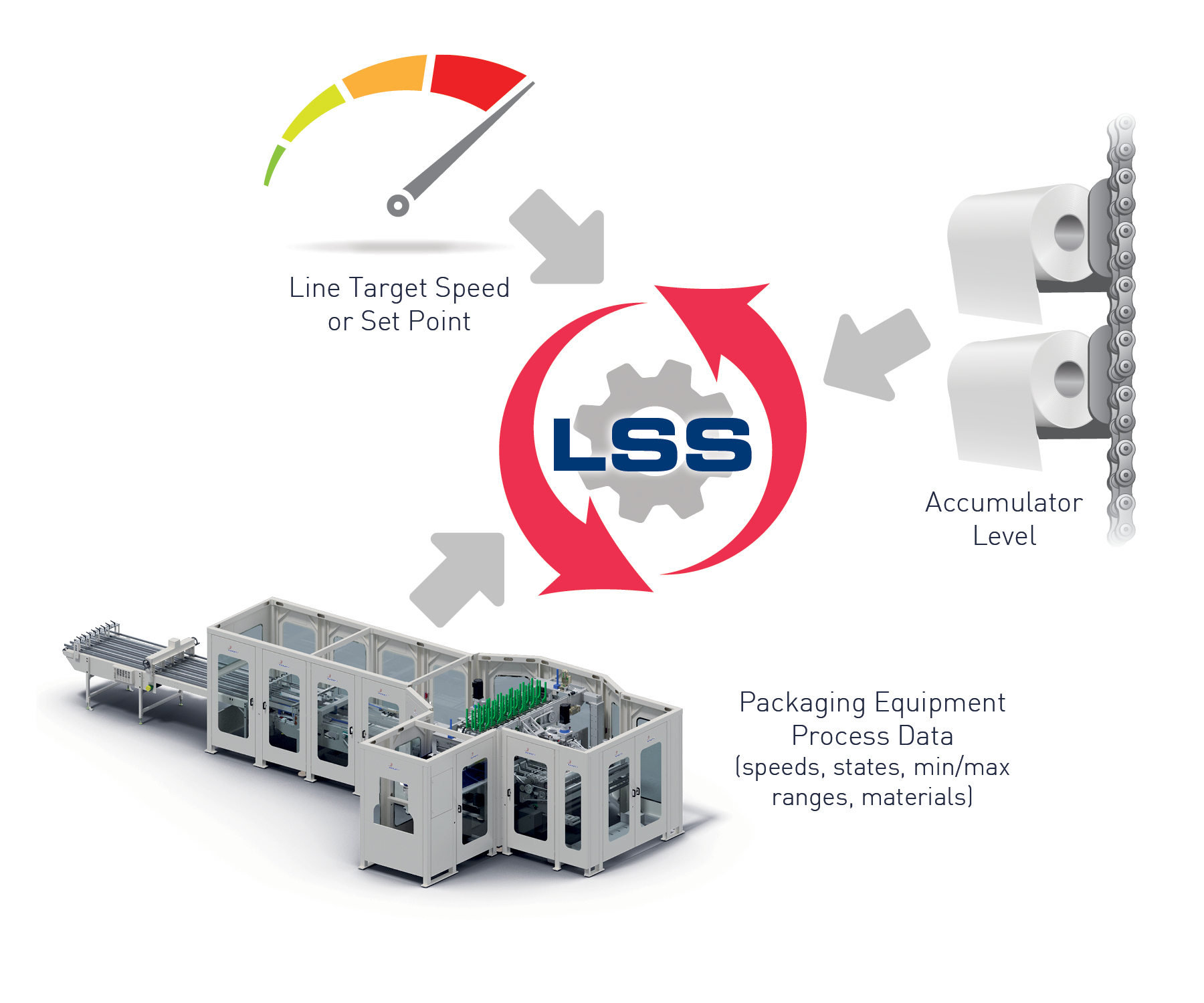

“Sincronización y Simulación de Líneas” o “LSS” de Infinity permite controlar la velocidad de la línea y armonizar el sistema aguas abajo como una sola unidad, sin separarse en piezas individuales. Al programar la línea de modo que cada máquina sea justo parte del proceso general y al poder predecir o reaccionar automáticamente a la línea, podemos asegurar un tiempo de actividad máximo y menos interrupciones de la línea.

¿Por qué LSS?

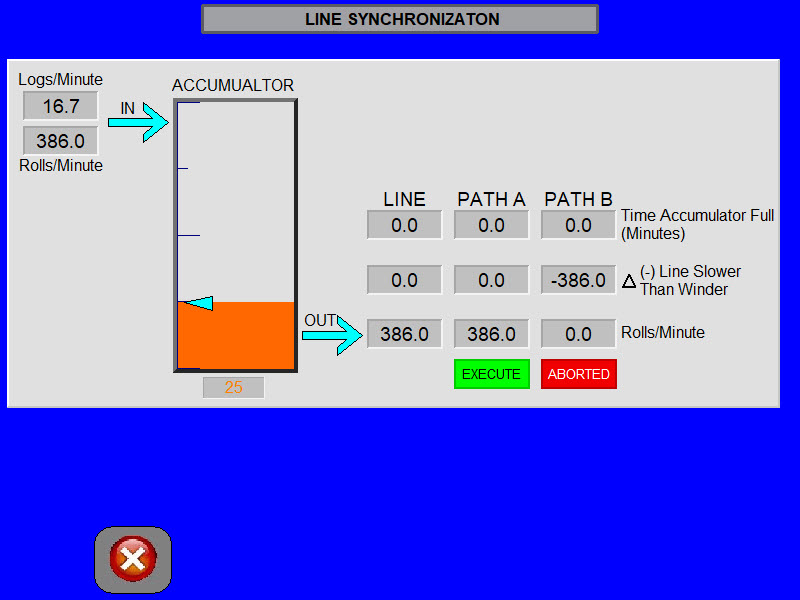

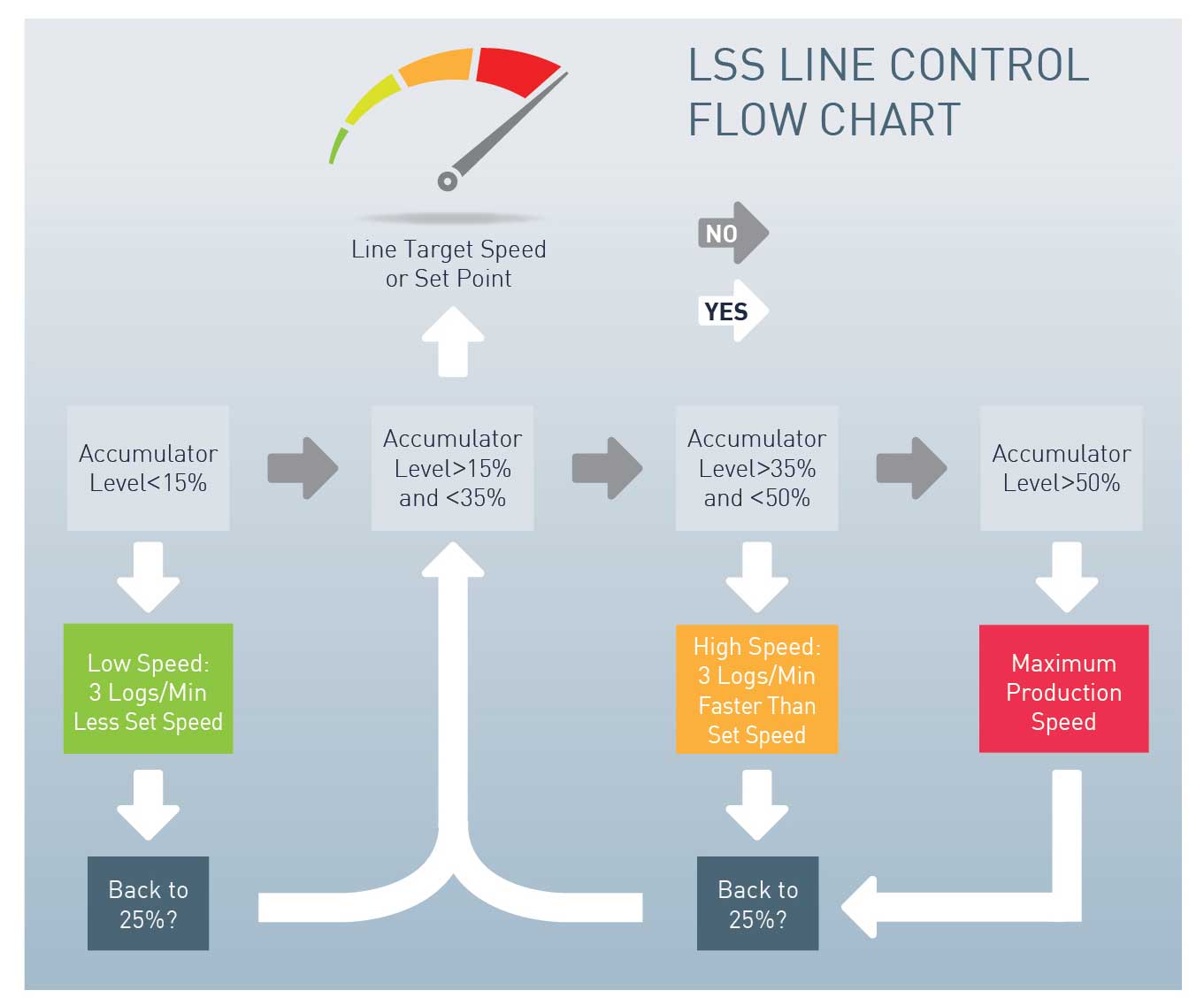

Para una aplicación típica, la finalidad del LSS es mantener en funcionamiento la línea de conversión maximizando el flujo general de la línea y manteniendo los niveles apropiados del acumulador. La línea de conversión necesita tener la capacidad de alimentar suficiente producto para envolvedoras para funcionar de modo continuo, mientras que los equipos agua abajo necesitan poder funcionar más rápido que la velocidad objetivo cuando hay acumulación. Al definir los cuellos de botella y dirigir la línea para funcionar a la velocidad requerida por este cuello de botella, la LSS se asegura que las máquinas funcionen a su máximo tiempo de actividad y mínima fatiga mecánica. Durante alteraciones de la línea (atascos, cambios de material, etc.), cómo reaccionan las máquinas entre sí y cómo pueden reanudar rápidamente la producción máxima marca una gran diferencia en la eficacia general de los equipos de la línea. La LSS asegura que se maximice esto.

Ventajas clave de la LSS

La LSS dispone de diferentes características que pueden adaptarse completamente según las necesidades del cliente. Entre algunas de las características básicas se incluyen las siguientes:

- Sincronizar las velocidades de la máquina para equilibrar la línea

- Reducir la cantidad de cambios de velocidad

- Monitorear la disponibilidad/capacidad de la máquina

- Monitorear el nivel del acumulador en relación con los cambios de la línea de empacado

- Aumentar al máximo el rendimiento general y la flexibilidad de la línea

- Capacidad de ajustar la línea de cambios de material inminentes, cambiando la producción de una vía a otra

- En un sistema de empacado de dos etapas, dando prioridad a una etapa con respecto a otra

- Al cambiar la función de velocidad o del acumulador según las interrupciones de la línea de producción

- Cambie la distribución de rollizos según el porcentaje